Día a día comprobamos dentro de cada equipo electrónico que cae en nuestras manos, que la miniaturización e integración de componentes es una realidad que avanza a pasos agigantados. En caso de una nunca deseada y siempre desafortunada avería, que aprendas y sepas cómo reemplazar estas miniaturas de un PCB, con los elementos de tu taller, depende que puedas reparar o recuperar un sistema por tus propios medios. Un paso al más allá: aprender a soldar y desoldar componentes SMD.

Manejar un soldador en forma efectiva cualquiera sea la aplicación o la clase de componente que estemos colocando o sacando de un PCB, no es tarea sencilla cuando comenzamos en este asunto de la electrónica. Salir del protoboard o placa de pruebas y pasar a soldar los componentes en una PCB dedicada, es un paso trascendental dentro de un desarrollo, ya que cometer errores en ese paso nos pueden llevar a arruinar costosos materiales que tal vez no podamos volver a conseguir. Puede arruinar un PCB que nos llevó varios días pensar, organizar, optimizar y todas esas cosas que hacen al diseño del PCB. Todo este panorama tiende a aumentar en riesgo al comenzar a manipular componentes de montaje superficial (SMD). El propósito de este artículo es que todos los que trabajamos a diario con nuestra herramienta base que es el soldador, no sólo podamos enriquecer nuestro espectro de recursos, sino también para que aquellos que comienzan a transitar este mundo de la electrónica, conozcan algunos secretillos que hacen a una buena soldadura.

Quiero que comprendas que en éste artículo, vas a encontrarte con la técnica que utilizo en mi trabajo diario, hecho que no asegura que sea la mejor, la única, y/o la más correcta manera de hacer el trabajo; significa que es una de las metodologías que resulta satisfactoria y creí una buena idea compartirla contigo. Con un simple soldador tipo lápiz de una potencia de entre 30 y 40 W, ya es suficiente para nuestros pequeños trabajos en PCB.

A medida que con el soldador realices tus trabajos, para una u otra soldadura, verás que se forma en la zona de fusión del estaño una escoria muy oscura que debes tratar de sacar en forma periódica, ya que la misma se va adhiriendo al material de la punta hasta el peor de los casos, en que comienza a deteriorarla mucho antes de lo normal. Otro defecto desagradable que trae la acumulación de escoria es, muchas veces, el paso de esta a la soldadura en el PCB, "ensuciando" de forma muy desagradable el trabajo.

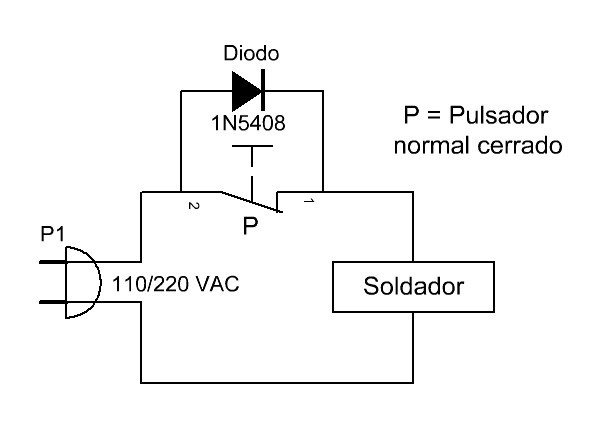

Entonces, un punto básico para comenzar a lograr buenas soldaduras es mantener siempre limpia la herramienta. ¿Cómo hacerlo? Muy sencillo. Existen muchas formas, técnicas y procedimientos que algunos dirán que tal o cuál es mejor, pero lo importante del caso es que lo hagamos. Mi forma de hacerlo se basa en dos procesos simultáneos. Uno es con el soldador bien caliente, limpiar la punta con una tela cualquiera de algodón, tal cómo hemos explicado en el artículo Aprender a soldar. La segunda parte del proceso, se basa en que cuando no uso el soldador, lo apoyo en un lugar que por propio peso del soldador “abre” un switch normal cerrado. Este switch tiene en paralelo conectado un diodo 1N5408.

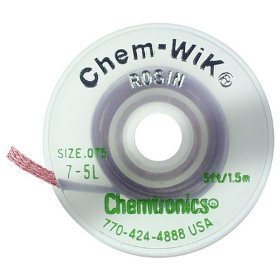

Cuando el soldador no se usa y se apoya en su soporte de descanso, abre el switch y a su resistencia calefactora solo le pasan los semiciclos positivos de la tensión de línea (los negativos, serían lo mismo, si se conectara inversamente el diodo), es decir, está virtualmente trabajando a mitad de tensión de línea, por lo que su temperatura es menor a la de trabajo normal. Podemos decir que se mantiene en un estado intermedio de calor. Esto es muy importante para prolongar la vida útil del soldador y también se logra de esta forma que no se acumule tanta escoria por exceso de temperatura en la punta. Al retirarlo del soporte el switch se desactiva, une los contactos y le entrega plena tensión de trabajo. El tiempo de transición de una temperatura a otra es una cuestión de acostumbramiento. Con el tiempo lo notarás en la vida útil del soldador y su punta, por supuesto. Para desoldar SMD, sean resistencias, capacitores, transistores o IC, te recomendamos utilizar lo que se conoce como "Malla Desoldante". Respecto a las marcas que se comercializan, puedo decirte lo mismo que ya he dicho del soldador, no busques la más barata. En este caso hasta te diría que trates de hacer el esfuerzo y compres la más cara. Lo notarás en el resultado final.

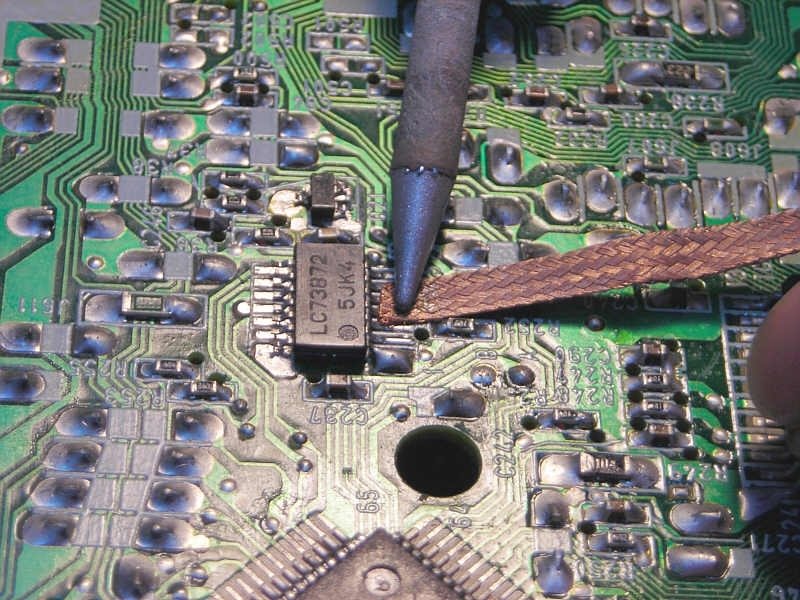

Básicamente para quienes no la conocen, es una cinta de muy finos hilos de cobre de alta pureza la cual posee, además de decapantes (químicos) especiales, un trenzado muy especial. La técnica de uso se basa en acercar el extremo de la cinta al sector a desoldar y apoyarle el soldador de manera que funda el estaño del pin deseado. Gracias a la acción de los decapantes y la capilaridad formada por el trenzado del cobre, se logra que el estaño pase a la cinta dejando libre y separado el pin elegido de nuestro componente respecto a la isla del PCB.

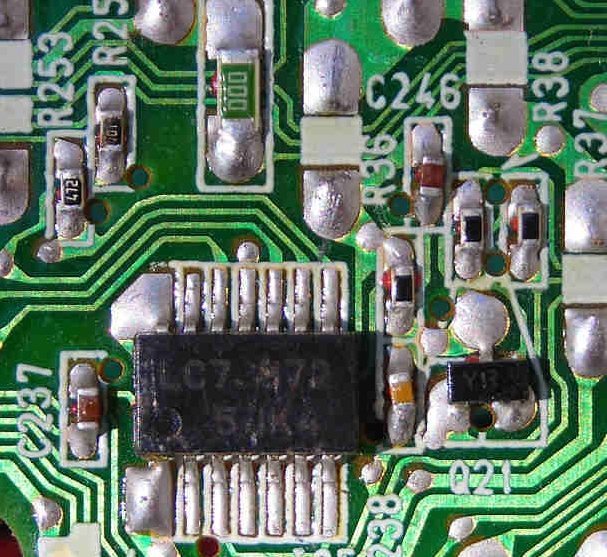

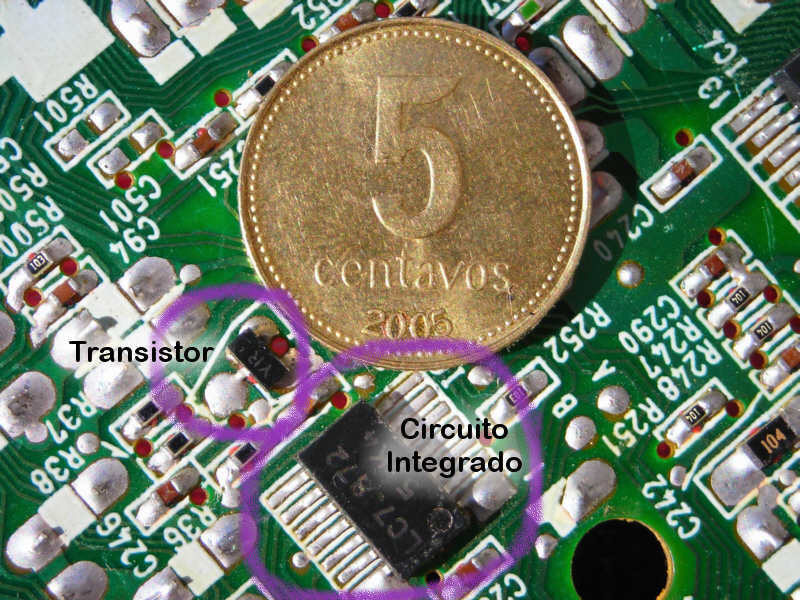

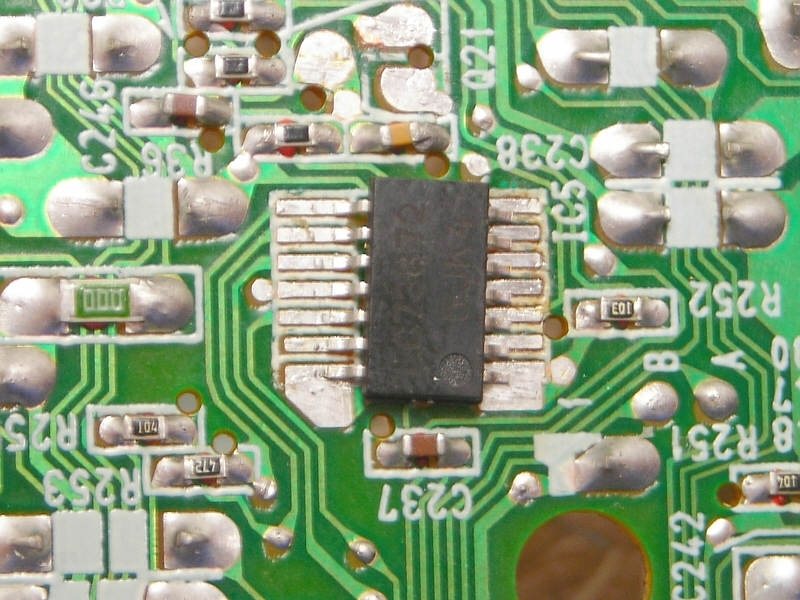

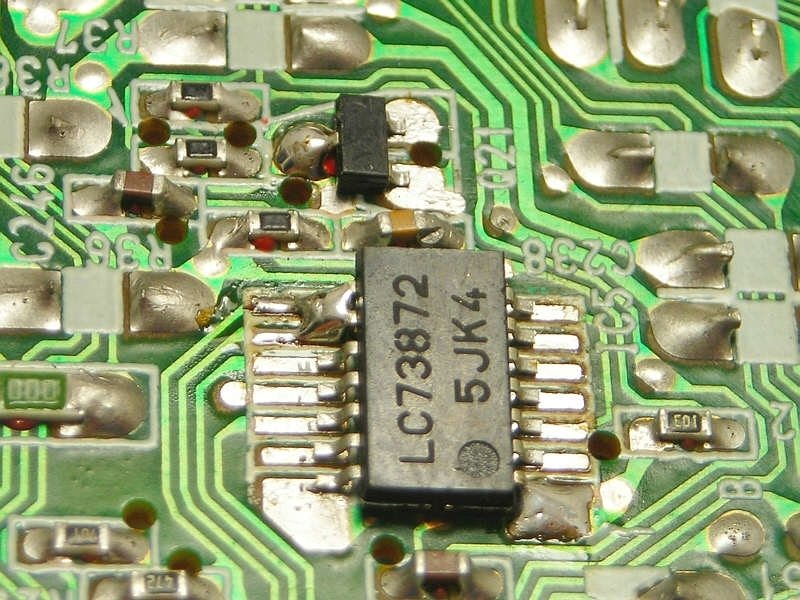

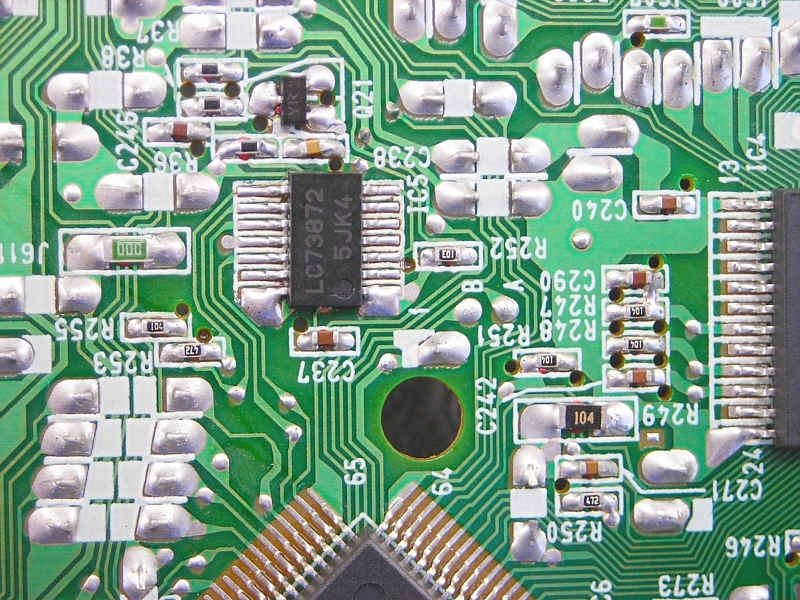

Esta técnica de desoldado posee muchos secretos y el conocimiento de ellos, te significará el éxito del desoldado y para graficar toda la explicación nos basaremos en imágenes reales. En la foto vemos destacados un típico transistor SMD, un Circuito Integrado y una moneda, del mínimo valor que posee un diámetro aproximado de 17 milímetros sobre el IC y el transistor con los que vamos a trabajar.

El primer paso será procurar la mejor limpieza de la punta del soldador para no transferir a la malla desoldante, estaño ni escoria. Luego apoyaremos, sin efectuar demasiada presión sobre los pines del componente a desoldar, la fracción inicial de la malla y aplicaremos calor con el soldador hasta lograr que la temperatura se transfiera, atravesando la malla, hasta el pin y comience a fundir el estaño.

La recomendación es que practiques con placas en desuso de equipos ya fenecidos y que a pesar de significar un gasto en materiales, lo realices a menudo para obtener el dominio del tiempo (timing) necesario hasta adquirir solvencia en este trabajo.

Los agregados químicos de resina y la capilaridad del cobre de alta pureza que forman el trenzado de la malla harán que comience a saturarse de estaño la parte que vayas utilizado. Es decir, el estaño líquido y fluido se sentirá absorbido desde su lugar hacia el interior de la malla. A medida que esto vaya sucediendo, debes cortar estos fragmentos y utilizar partes nuevas. Recuerda que un exceso de temperatura en un pin se transforma en un peligro potencial de desprender el cobre del PCB o también puedes provocar que el cobre de la malla sufra un fenómeno denominado “recocido” con el que pierde su propiedad de absorber el estaño. Si se ha oscurecido demasiado y no absorbe fácilmente el estaño de la placa te habrá sucedido este accidente. Corta el fragmento hasta un sector de propiedades normales (a simple vista) y vuelve a intentarlo. El estaño se debe absorber rápidamente. Si en tres segundos (como máximo) no se retira el estaño del pin, retira las herramientas y haz un nuevo intento desde otra posición, con otra inclinación.

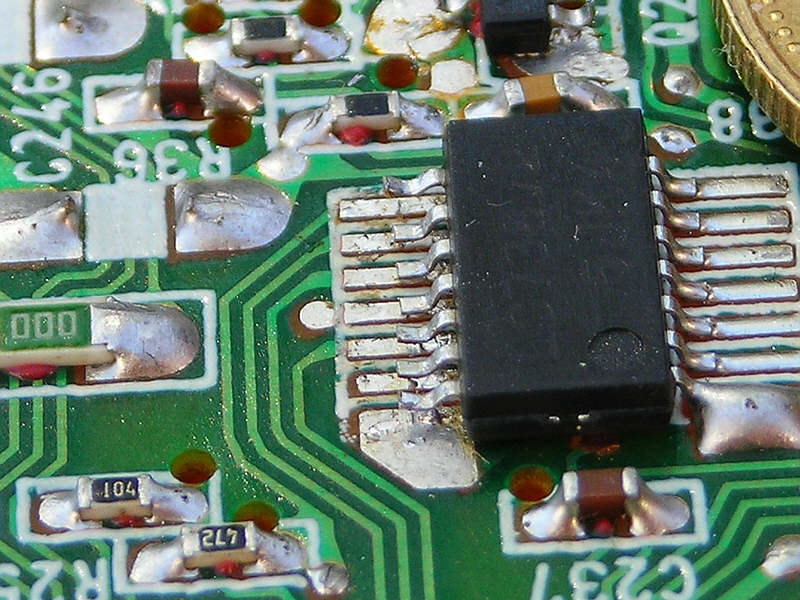

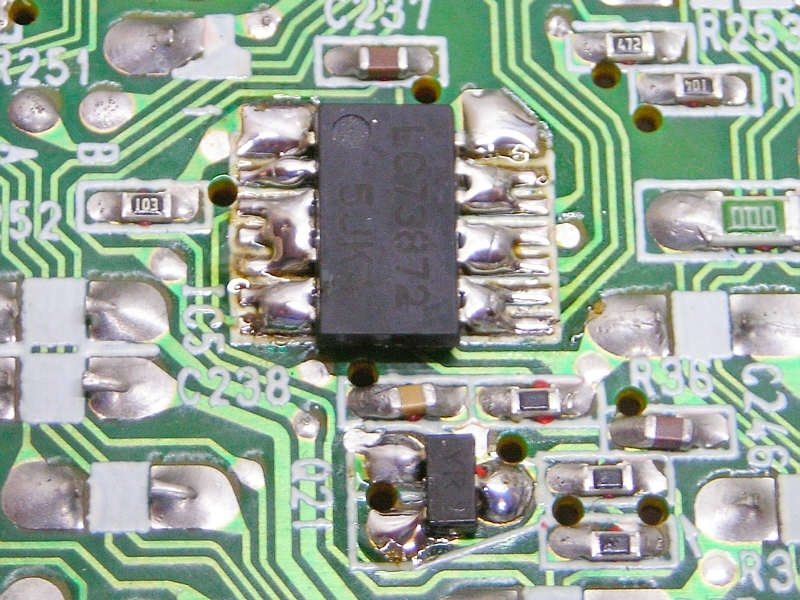

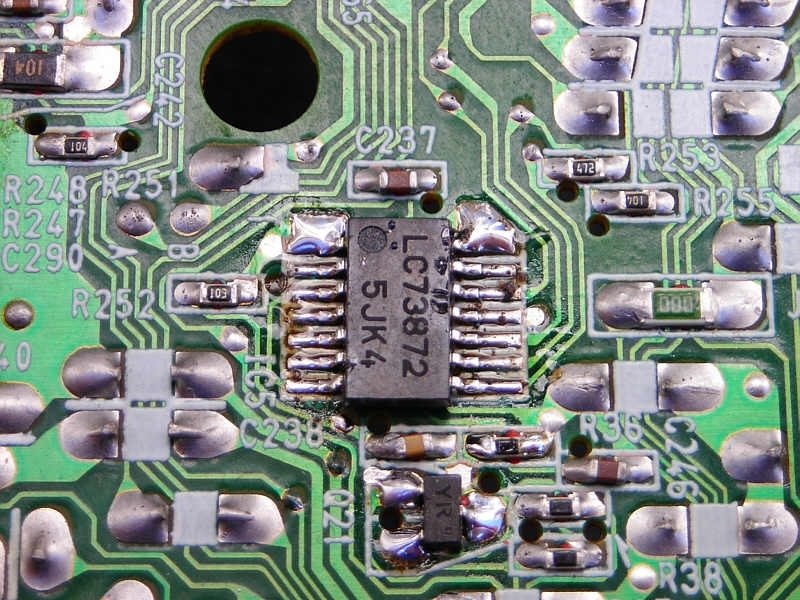

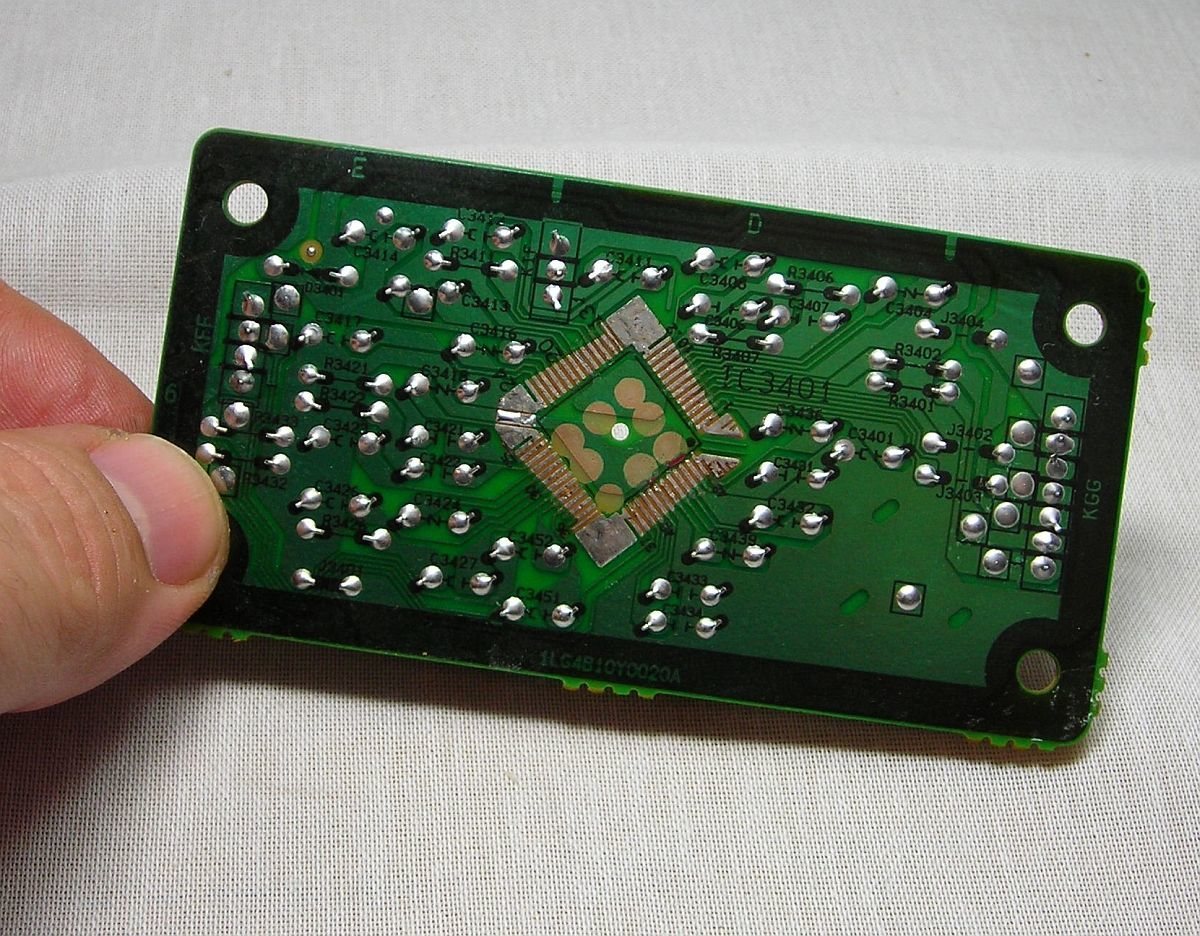

Si a pesar de todo no se logra, intenta re-estañar el pin en cuestión para renovarle el estaño viejo o de bajas propiedades, por otro de buena calidad con abundante resina, a los efectos que fluya más fácilmente hacia la malla. En la foto anterior y la siguiente podemos ver como ya hemos absorbido el estaño de la parte izquierda del IC y si observas bien, notarás que también hemos hecho lo propio con el transistor que le hemos levantado los pines. Una vez quitado el estaño, bastará acercar el soldador al pin y con la ayuda de un alfiler y haciendo un esfuerzo de palanca muy suavemente, separar el pin de la vía o isla. Este trabajo debemos hacerlo pin a pin. Luego continuamos con el otro lado del IC, aplicando el mismo procedimiento.

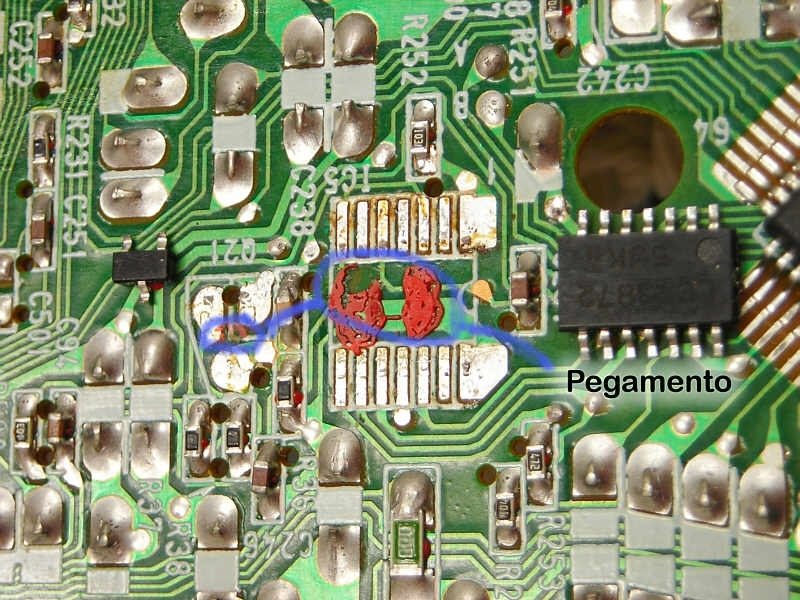

Debes prestar atención, una vez que hayas desoldado la totalidad de pines del componente, que generalmente se hallan pegados al PCB, de modo que habrá que poner especial cuidado en el esfuerzo que le aplicaremos para quitarlo. Este asuntillo del pegado de los componentes en el PCB lo habrás visto en los miles de documentales existentes en TV o en la Web donde muestran las máquinas robot (CNC) que montan componentes SMD a velocidades increíbles y completan un PCB en pocos minutos. El mismo alfiler que te ayudó a levantar los pines puede ayudarte a despegar el IC del PCB. A veces tendrás que recurrir a herramientas más contundentes para despegarlos.

Aclaración importante: Visualiza con lentes de aumento la totalidad de los pines desestañados y controla que los mismos se hallen liberados efectivamente del PCB para que al despegar el componente no arranques ninguna vía de cobre.

Eso sería un accidente muy lamentable y en ciertos casos resultaría fatal para el PCB. Para el caso de los transistores, resistencias, capacitares y otros dispositivos pequeños puedes valerte de pequeñas pinzas conocidas como Bruselas o Tweezers.

En la siguiente fotografía podemos ver los componentes a un lado de su lugar original, ya quitados, quedando la marca en el PCB del pegamento rojo.

Una vez que hayas retirado los componentes puedes lavar la zona con alcohol isopropílico y un pequeño cepillo de dientes en desuso, con lo que quitarás todo resto de resina y escoria dejando limpia la zona donde instalarás el nuevo IC.

En la próxima página comienza la acción: vamos a soldar.

Cuando hayas quitado los restos de resina y escoria también debes retirar los restos de pegamento que te permitirán apoyar los componentes sobre el PCB lo que permitirá libertad y suavidad de deslizamiento, favoreciendo una correcta alineación y posicionamiento, previos al soldado. Para el caso de resistencias, capacitores y transistores, las soldaduras se realizan pin a pin retirando cualquier excedente que quede de estaño con malla desoldante. Trata de tener especial cuidado al soldar estos componentes, ya que un exceso de estaño puede unir la soldadura hecha en uno de sus extremos, con alguna vía de cobre que pase por debajo del componente, provocando fallas muy difíciles de localizar.

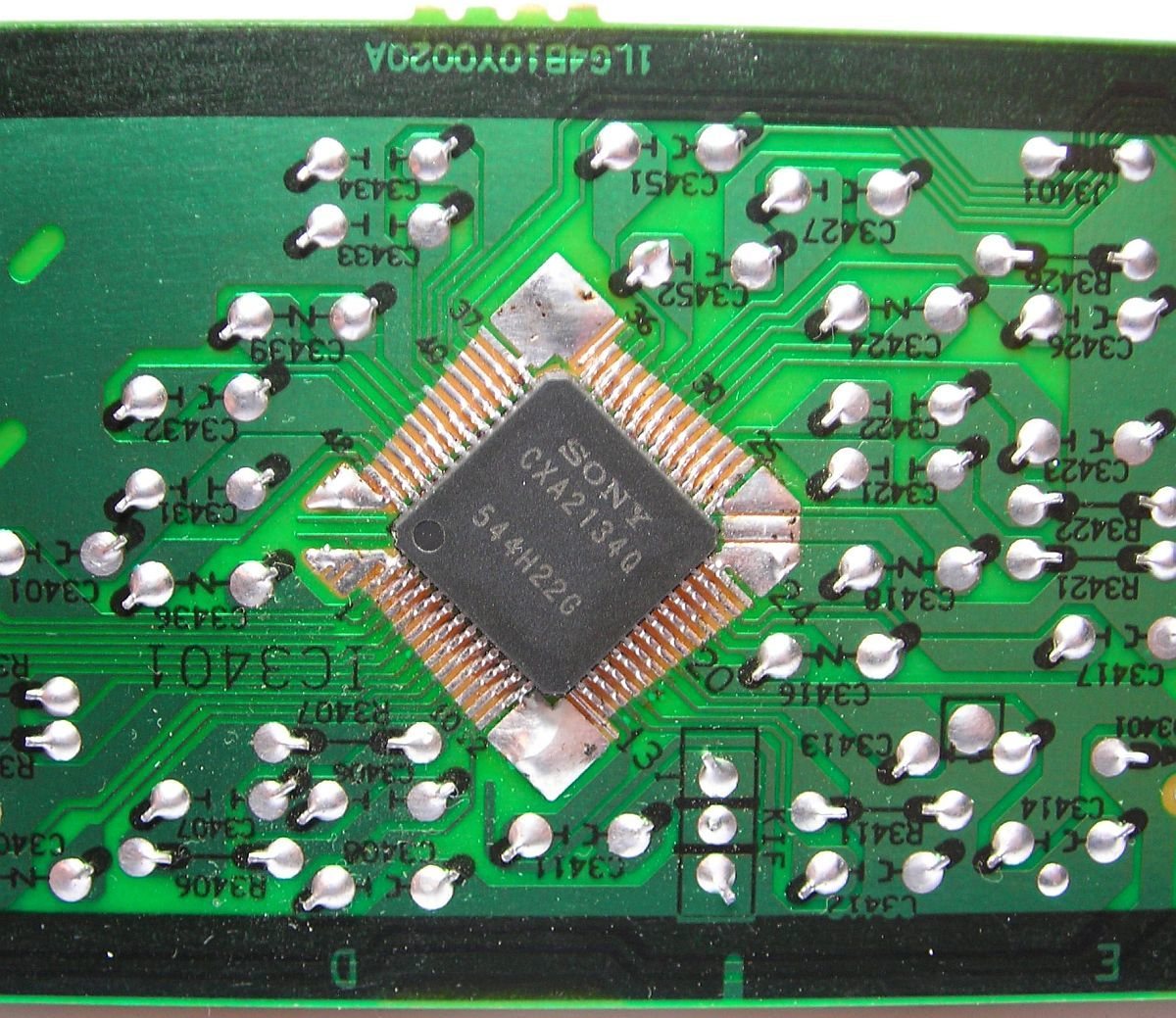

Ahora lo más interesante y esperado: soldar IC’s en encapsulados SOIC, SSOP, QFP, etc. Comienza preparando el soldador tipo lápiz y su punta limpia y bien estañada. También debes dejar en condiciones la superficie donde vas a soldar el nuevo componente, quitando la mayor parte de estaño que puedas.

Es decir, dejar lo más liso posible al PCB, para facilitar el deslizamiento, posicionamiento y alineación del IC. Esto lo harás con la misma malla desoldante quitando el estaño remanente de las vías donde apoyarán los pines del nuevo IC.

Este paso también incluye lavar la parte donde soldarás, con alcohol isopropílico.

Alinear correctamente el componente es de vital importancia en el trabajo, ya que un posicionamiento incorrecto, redundará en que probablemente se encimen dos pines de un IC sobre una misma isla de soldadura, o viceversa.

Aquellos que tengan la posibilidad, pueden colocar una gotita de pegamento antes de apoyar el IC en la placa, para que quede sujeto y se pueda comenzar a soldar con más libertad.

El tipo de pegamento que no debes usar es el cianoacrilato común (conocido como Loctite). Viene una versión de este mismo producto que no seca inmediatamente y permite corregir la posición del elemento. Te recomiendo ese tipo de pegamento. Una gotita y listo. Una vez en posición comenzamos.

Debes ayudarte con la luz y las lentes necesarias y soldarás un pin de cada extremo con cuidado y el menor temblor en las manos posible. Si se puentea con el contiguo, no te preocupes y continúa soldando los pines de los extremos para fijar el IC al PCB. Dicho de nuevo, si se puentean dos o más pines, no te preocupes.

Ahora que el IC está firme y en posición, procederás a soldar los pines sin importar si unes todos los pines entre sí con estaño o si no lo haces, el tema es soldar todos los pines de las caras o lados del IC. A las soldaduras las irás haciendo, controlando no pasarte con la temperatura del IC, cosa que irás controlando constantemente. Si bien estás autorizado a hacer las cosas mal uniendo pines sin importarte, no debes desatender el cuidado de la temperatura del IC. Una vez terminado esto, te habrá quedado el IC soldado en posición exacta, con la mayoría de los pines todos unidos entre sí. Es decir, una porquería como la que se ve en la fotografía inferior. Tú no te preocupes, ni pienses en lo mal que estás haciendo las cosas: solo agrega estaño y suelda.

También se ve en la imagen el transistor, soldado por completo con una soldadura bien brillante y generosa, para que nunca te falle el equipo por un falso contacto allí. Ahora coloca la placa o PCB, lo más vertical que puedas y comienza por la cara de pines que nos queda perpendicular a la mesa de trabajo. Aporta generosamente soldador y más estaño al pin que te queda más arriba del IC y así formarás una gota grande de estaño con buena cantidad de resina que ayudará a su fluidez y que arrastrarás de manera suave y lenta hacia abajo.

Notarás como se empiezan a liberar los pines puenteados y comienzan a aparecer soldaduras excelentes (ni pobres, ni recargadas), a medida que vas corriendo tu súper-gota (pseudo-soldadura por ola), hasta llegar al final inferior de la hilera de pines y ahí es donde debes tener cuidado de observar y cuidar donde cae esa gota, ya que puede hacerlo en otra parte del PCB, provocando puentes indeseados. Importante será también que procures que no te caiga entre las piernas. Trata de tomar todos los recaudos necesarios de seguridad. Este procedimiento de pasaje de la gota no debe llevarte más de 5 segundos para una hilera de 30 pines. Hasta puedes darte el lujo de contar a tus amigos que sueldas los IC SMD con el soldador tipo pistola de 100W. Invítalos a mirar el siguiente video.

Se genera una pseudo-ola con una gota grande de estaño, que irá llevándose consigo, todos los puentes que haya entre pines, gracias a la resina del estaño sumado a la gravedad misma y al efecto aglutinante que posee el estaño líquido que, como dijimos, bajará por su propio peso. A esta técnica también se la conoce como el método de “la gota”. Tal vez queden puenteados los dos o tres últimos pines, pero esto se resuelve muy fácilmente rehaciendo esa última parte con malla desoldante, absorbiendo un poco del estaño excedente.

Otro dato más que es redundante y muy obvio; por más que se funda todo el estaño de un lado del IC, no debes preocuparte, quedará firme en su posición sujeto por las soldaduras del otro lado, solo preocúpate por hacer el pasaje a una velocidad que asegure no llevar al IC a límites de exposición de altas temperaturas y siempre de manera cuidadosa a pesar de utilizar cualquier tipo de soldador. Para asegurarte un enfriado preventivo del IC, deja pasar algunos minutos entre soldadura de filas. Luego lavas bien la placa, dejas secar, y listo.

No pruebes a la primera con el circuito integrado más caro o más difícil de conseguir, sino con cualquier PCB en desuso hasta aprender a manejar los tiempos, tanto de desoldado como de soldado y una vez que logres ponerte práctico, verás que es muy sencillo cambiar y manipular un IC SMD.

En la próxima y última página encontrarás el método descripto, filmado paso a paso junto a fotografías ilustrativas sobre un trabajo hecho con un IC más grande aún que el mostrado hasta aquí. Imágenes y acción. No te lo pierdas.

Me gustó, no tenía idea de como se hacía esto… de hecho creo que también se pueden ocupar esas pistolas de temperatura y con algo que se pegue encima del chip y retirarlo… algo así era lo que tenía como teoría que me habían explicado, pero ni idea… bueno bueno

Opino igual excelente articulo yo no conocía esa técnica, me encanta todo estos articulo de electrónica =D

Hola Maximi89 !

Es verdad, se aplica un tipo de estaño especial que viene en pasta sobre los pines del IC y se las aplica calor con la pistola para que funda el estaño y suelde. Hay que tener mucha precaución en esos casos de que componentes cercanos no se salgan o muevan de lugar. Es ota forma de hacerlo, claro.

Saludos !

Bueno, no suelo hacer comentarios en los blog, pero viendo esto RECOMIENDO NO HACER ESTO, para empezar el uso de la malla sólo si es necesario, la malla destrulle más de lo que repara, y más si sólo empleamos la malla, es necesario y casi obligatorio el uso del FLUX(vale poco, y ahorra mucho). Para soldar IC se recomienda una punta de cuchara y mucho FLux(el truco esta en el flux, y sin pegamento..). ¿Que hace el flux?basicamente solo deposita estaño donde tiene que ir aislando el resto.

Bueno esto es un resumen…

Hola David!

Hay una parte del texto donde aclaro que el método explicado no es el único y mucho menos aseguro que es el mejor. Debieras volver a leerlo con un poco más de atención y descubrirías lo que te comento.

Por otra parte, el uso de malla desoldante es tan válido como cualquier otro. Si la misma no sirviera, no se vendería y su lanzamiento al mercado (en sus orígenes) habría sido un fracaso comercial. Además, es verdad que puede convertirse en una destructora de vías de PCB si no se utiliza correctamente. Eso se aclara muy bien en el artículo cuando se habla de los tiempos de aplicación de calor. ¿Tampoco leíste éso?

Coincidimos en que el uso del flux ayuda, pero la malla de buena calidad trae incorporada en sí la cantidad suficiente de quimicos que reemplazan al flux, motivo por el que recomiendo el uso de una malla de buena calidad. Donde está la foto de la malla desoldante está explicado éso … tampoco lo viste?

David … ¿leíste el artículo?

Cuéntanos cuál es tu método para desoldar SMD. Sería interesante que lo hagas para que muchos aprendamos.

Saludos David !

Esperamos tus consejos ! 🙂

Hola , la verdad es que no suelo contestar a estas cosas pero veo que no sabes nada y te lo voy a ilustrar, el Flux o contact flux solo sirve para acelerar el proseso de derretimiento del estaño sea en pasta o en fusion (plomo + estaño) asi se disminuye el tiempo de calor al componente ya que gracias al flux se derrite y por ende se desuelda mas rapido el estaño, por otro lado la malla desoldante SI SIRVE y en demasia dado que ayuda a absorber el estaño facilitando asi la rapida extraccion de un componente o cuando dos patas de un integrado se unen por error o en un trabajo de soldado multiple y posterior separacion, (recomiendo usar para los que viven en Argentina solo la malla desoldante de "el universo" o la "Schamo Wik" ya que son las buenas), asique antes de decir sandeces por no decir idioteses y confundir a la gente que esta aprendiendo , aprende vos y ya que nunca haces comentarios en un Blog no los hagas diciendo estupideces que confundan a la gente, en fin despues de todo esto vi tu foto que pusiste y entendi porque decis estas cosas.

Quisiera hacerte una pregunta Mario, ya que he visto interesantes noticias de electrónica publicadas por ti, y me vendría de gran ayuda si pudieras aclararme un poco.

Resulta que me trajeron un PC con placa Gigabyte y 2 zócalos de memoria RAM. Al parecer chispó una de estas placas por una mala colocación, y mirando dicha placa se puede apreciar uno de sus "pin" un poco tocado, pero sin embargo las he probado en otro pc y funcionan bien.

Incluso se puede notar un poco de margen de juego en uno de estos zócalos, y si colocas la placa sin ajustarla manualmente hacia el lado correcto te encuentras con el pitido típico al arrancar la máquina. He desmontado el pc casi totalmente, he incluso he probado a colocar otra fuente de alimentación por si las moscas. Llevé la máquina a ver si me la reparaban y el que me atendió no me quiso decir el problema (por que de saberlo igual le digo que lo arreglo yo y ya está, eso me dijo) pero me decía que era una pieza que costaba 96€ de reparación. Me he gastado 120€ en CashConverters, y he montado una maquinón considerable… El caso es que creo que el problema viene en esos zócalos que al chispar se haya fundido algún punto de ancla entre éste y la placa. Lo que es tema de soldadura y demás me defiendo ya que hice un par de añitos de electricidad, pero me dá cosa tocar una placa base sin saber electrónica.

Mis dudas son si es de ser este el problema, si es complicado desmontar y soldar estos zócalos y qué debería tener en cuenta si es el caso. Gracias de antemano.

Pues la verdad a la gente que le gusta complicarse la vida pues que lo haga. Ya hay empresas de electrónica que por precio, rapidez y técnica dejan estos bricolajes en la edad de piedra. Me explico, si tengo que reemplazar un chip, lo llevo me cobran 1 dolar, no usan soldadores ni mallas ni tonterias de esas, sino aire caliente y lo limpian con ultrasonido. Los resultados son rápidos, profesionales y el precio ni hablar. Este estilo de vida "hagalo usted mismo" es para gente con mucho tiempo libre y muy poca visión empresarial.

Es verdad, hay gente a la que le gusta complicarse la vida.

Otros prefieren casarse, tener suegra, niños, cortar el cesped y otros, prefieren esconder su incompetencia detrás de la excusa de no gastar su valioso tiempo para hacer algunas cosas.

Que pena que no te guste el bricolaje 🙁

Muy buen articulo, me será muy util para mis pequeños proyectos.

Pero el comentario de david, me ha dejado una duda que, si fuera posible me gustaria que aclararais.

¿es conveniente el uso de la malla desoldante? ¿es necesario el FLUX?

Muchas gracias de antemano.

Hola Division-x !

El flux ayuda si la malla desoldante es de no muy buena calidad, pero si quieres agregarle más aún antes de utilizar la malla, no será perjudicial en el trabajo. En absoluto.

Las demás respuestas a tus dudas están en la tercer página del artículo. Busca los rectángulos de color verde para avanzar de página y en los videos y fotos que hay allí encontrarás las respuestas que estás buscando amigo. 🙂

Saludos !

Tengo unas fotos que le he echado al problema que te comenté más arriba. He descubierto otra posible fuente del problema, y asi detallo mejor el caso en cuestión.

1º Imagen de la placa de memoria :

http://www.iouppo.com/pics3/a08701f1b599d519c3d2cdf5e7612c50.jpg

2º Imagen zócalos posterior :

http://www.iouppo.com/pics3/f3b830d446f4b04a057e347c82a3c008.jpg

3º Imagen zócalos anterior :

http://www.iouppo.com/pics3/73c9c5f99812f3bf37290f30ae355c1c.jpg

4º Condensador electrolítico (creo) roto ??? :

http://www.iouppo.com/pics3/61ac01b20bc6a5cb3225a3b4c05977fc.jpg

Imagen 2ª condensador :

http://www.iouppo.com/pics3/16840142600fbe97f6246b77e1c5b69f.jpg

He verificado detenidamente toda la placa base con un cuentahilos y no parece tener nada quemado a excepción de ese condensador que es como óxido lo que une el uno al otro, y aparte lo expone por su parte superior e inferior. Ahora ya mi duda es si el problema realmente anda ahí. Los zócalos veo que llevan unas pestañas de agarre, pero no me he atrevido a querer forzarlo de momento.

A ver si tiene solución aparente, cueste 1 $ o 300€ es por motivo de aprender en mi tiempo libre, y luego igual montar mi futura empresa de reparaciones ;D

Saludos

Hola CyberiaN !

He visto las imágenes y en la primera se nota muy claramente que allí ha habido un recalentamiento importante, pero si tú has probado el banco de memoria en otro ordenador y el mismo funciona, pues hay que cambiar el zócalo y ya. El problema puede estar en que al no tener uno de los dos contactos en óptimo estado, te deteriore el otro nuevo que coloques en el zócalo de reemplazo. Se entiende?

Para desoldar esos zócalos debes utilizar un tipo de desoldador a pistón muy específico como el de la imagen:

http://www.mcguckin.com/images/6321106a.jpg

El serio problema que se presenta al intentar cambiar materiales en este tipo de placas es que el estaño atraviesa de un lado a otro la placa y, para poder "succionarlo" correctamente, hay que calentar muy bien y con mucha precisión el punto a desoldar.

Breves instantes de más y rompes la vía del PCB. Breves instantes de menos y no alcanzas a succionar todo el estaño.

También existen las estaciones desoladoras:

http://www.kiesub.com/catalog/hakko-808.jpg

las que se utilizan de manera más "profesional" y son más aptas para ese trabajo, pero su costo equivale a más de un Motherboard nuevo !

Si deseas experimentar haz lo que siempre digo: practica mucho con placas que ya no sirvan hasta dominar los tiempos de aplicación de calor sin romper elementos y logrando el resultado satisfactorio.

No pretendas aprenderlo de la mañana a la tarde. Lleva su tiempo.

Resumiendo: para reemplazar ése zócalo = buen calor en su medida justa, un buen desoldador a pistón y mucha práctica previa.

Respecto a los capacitores es notable que has tenido problemas de fuente de alimentación allí. Se alcanza a notar que están "inflados" en su parte superior.

Reeemplázalos. Son baratos.

Y reemplaza a todos los que veas de la misma forma:"inflados" o levatada su tapa superior.

Obviamente también sustituye la fuente.

En breve estaremos publicando una nota de mantenimiento preventivo de fuentes de ordenador para evitar problemas de este tipo.

Espero haberte sido útil, sino me pasas tu mail y con gusto te explico más detalles del trabajo.

Saludos Cordiales !

Si que lei el articulo, claro. Igual fui un poco directo, mi intencion no era polemizar ni nada por el estilo, siento el mal entendido en todo caso:

No digo que la malla no funcione, claro que si, pero puede sufrir mucho la PCB, y el flux ayuda a absorver el estaño al usarlo con malla, pero siempre que se pueda evitar el uso de la malla, emplear (si se tiene) un desoldador, yo utilizo una estacion de JBC la AM6800, para este tipo de trabajos es fundamental(aunque es cara, pero si vas a realizar trabajo intenso es imprescindible: http://www.jbctools.com/english/advanced/modular_stations/rework_stations/am6800.php)

Para desoldar los componentes smd, tal y como dices unas pinzas ayudan enormemente la reparación y cambios de componenes smd, las recomiendo al 100%.

En vez de emplear la malla, si tienes una de estas estaciones la retirada del componente se realiza trasmitiendo calor con una pistola y con los "cazos" que separan el componente cuando el estaño esta líquido, después con la pistola que absorve eliminas el estaño sobrante y la PCB queda nueva.

Bueno espero que les sirva…

OK David ! Todo bien ! 🙂

Por supuesto que el método que mencionas es prácticamente el "ideal". La malla "no existe" al lado de lo que mencionas.

Lamentablemente no es tan sencillo disponer de U$S 4000 para comprar una maravilla de esas. Realmente los trabajos deben quedar con una terminación excelente, no cabe duda de ello.

El espíritu del artículo es para aquellos que no requieren un tratamiento tan profesional y no tienen un flujo de trabajo constante con estos IC, sino para el entusiasta y para los que con pocos recursos económicos tratan de involucrarse en el mundo de las reparaciones. La crisis ha hecho que muchos intenten alternativas laborales y las reparaciones han sido una de las tantas opciones.

Felicitaciones por la herramienta que tienes David !

Saludos Cordiales !

He seguido mirando y he visto una pieza diminuta muy similar al transistor del tutorial que estaba quemada. Con unas pinzas de depilar he conseguido arrancar esa parte derretida de plástico negro y se a quedado como en la imagen, aunque en la pieza no calan sus puntos de soldadura la placa :

http://www.iouppo.com/pics3/65c141af31d31be957b40086761d54fc.jpg

Los capacitadores inflados que veo a simple vista, son los dos más grandes que incluye la placa base y van al lado del disipador. Son de 6.3v y 3300 uf, que andan de precio en 0.12€ la unidad, asi que mañana compraré unos cuantos y el desolador a pistón que me has comentado. Probaré en una placa que tenía reciclada como alfombrilla para el ratón 😀

El resto parecen estar bien, aunque en la imagen los veo algo más inflados o ya es obsesión mía

http://www.iouppo.com/pics3/c60a9da34f26abe5dceaa1c938efe69c.jpg

La fuente de alimentación la probé en otro equipo y funciona, aunque es original de HP y 250W max. alimentando 2 unidades de disco, un disco duro, disquetera, y con su único ventilador más el ventilador del disipador. Posiblemente este equipo estaba funcionando al lado de un radiador en invierno… De ahí el calentón y lo que me han dicho de que les daba pitidos y se paraba el ventilador del disipador. Los zócalos si consigo cambiar esa diminuta pieza, y los condensadores inflados, probaré a arrancarlo con otra fuente y sin unidades de disco etc. Quizá no tenga que desoldar esos zócalos ahora que he visto la pieza esa quemada y el problema venga de ahí. Si no hay más remedio lo haré con calma ya que se daba por perdido este pc y mira por donde me va a venir bien tenerlo. (Tener hermanas para esto 🙂

Muchas gracias por tu ayuda Mario. La única duda que me queda es qué es esa pieza diminuta para poder comprar el repuesto. Por lo demás me a quedado resuelto el problema al menos en teoría ;D Saludos

Aqui en neoteo deberian dejar un apartado exclusivo para tutoriales, donde uno pueda encontrar despues mas rapidamente todos estos articulos y tambien asi la gente que nunca los haya visto aqui los pueda encontrar mas facil.

Estoy seguro que mucha gente en internet pasa buscando estos articulospero si de plano se encuntran con una pag que no solo tiene el que buscan sino muchos mas quedaran encantados.

Es cierto. Por el momento, puedes acceder a las categorias, desde la barra.

http://www.neoteo.com/Portada/tabid/54/sc/1/ss/13/Default.aspx

Allí tienes los tutoriales de electronica que hemos hecho 😉

No creo que sea un transistor. Si lo fuera, llevaría tres conexiones y allí se ven (en apariencia) sólo dos. Si observas bien en la placa, los transistores son aquellos que en su serigrafía llevan la letra Q, mientras que los IC llevan la U. Naturalmente las resistencias la R y los capacitores la C. Debieras lavar un poco el sector para quitar el hollín o tizne que rodea la zona con alcohol isopropílico para tratar de determinar si se trata de un capacitor o un diodo (lo identificarás por la letra D).

Intuyo que pueda ser un electrolítico (pueden venir en ese encapsulado) pero sería bueno si puedes aportar otras imágenes, ya limpia la zona, desde otros ángulos para ver si se puede ver algún detalle más.

El resto de los electrolíticos se ven bien en apariencia, sólo los de 3300uF debieras cambiar y descubrir el elemento restante que se vé calcinado en la imagen.

Trata de obtener más imágenes.

Saludos !

Gracias Mario, pero mi gozo en un pozo… Me he recorrido 6 tiendas (con la placa únicamente) de reparación de ordenadores, y de electrónica, y me han sacado un capacitador de 25v lo más cercano a mi caso. No la reparan ellos según han coincidido en todos los sitios, y de la pieza calcinada nadie me a sabido decir nada tampoco. Seguiré buscando en otros sitios haber si hay más suerte, y si no compraré los componentes por internet que es donde los ví ayer. Cuando consiga limpiar la zona, tomaré nuevas imágenes y las publicaré para ver que tal. Ya es cabezonería el querer arreglarlo aunque me tire 6 meses 😀

No sé por qué me dá, que si lo hubiera llevado montado en la caja, y me hubiera hecho pasar por tonto, ninguno de estos sitios me hubiera dicho que no lo reparan. La primera tienda 96€ me quería cobrar como comenté, y no me decía que pieza era. 96€ y compro una placa base nueva mejor que la que es incluso. Se quieren alejar de la crisis con mi placa! 😀

Muchas gracias de nuevo. Saludos

Hola CyberiaN !

En ese lugar no hace falta valores exactos. Puedes colocar 2200uF X6,3V o X10V o X16V o X25V; también pueden ir 3300uF X6,3V o X10V o X16V o X25V y hasta de 4700uF por cualquiera de las tensiones indicadas.

Mayor valor de tensión significaría capacitores más caros y voluminosos, además de otros problemas que no vienen al caso, pero en esos márgenes de tensión y de capacidad, no tendrás problemas.

Respecto a las imágenes, las espero.

Y el asuntillo este de querer repararlo uno mismo es algo que no se puede explicar con palabras. Se lleva dentro y por supuesto te entiendo; yo haría lo mismo.

Saludos !

donde puedo encontrar un excelente tutorial para la medicion y verificacion de componenetes smd?

Si aqui lo tienes publicado, enviame su link 🙂

¡BIEN! Siendo que jamás regalé notas y que sostuve siempre la idea de que ¨Mas que bien¨ estaría mal… La aparente jactancia de hoy,cambiando un componente in SMD, es la futura frase del que intervino con su labor y dice "LA CENTRAL ELÉCTRICA SIGUE FUNCIONANDO".Y vuelve satisfecho a su casa como merece. En resumen: ADELANTE.