Todos los días de tu vida realizas tareas (como leer este articulo) que solo son posibles gracias a la existencia de los microprocesadores. Estos pequeños chips se han vuelto tan comunes que hemos dejado de notarlos. Presentes en casi todos los aparatos electrónicos de la actualidad, se fabrican de a miles de millones. Y aquí te contamos como.

Cuando los transistores comenzaron a desbancar a los tubos de vacío en la mayoría de los circuitos electrónicos, el material que se empleaba para construirlos era el germanio. No mucho tiempo después comenzó a utilizarse el silicio, cuyo costo, características y abundancia lo hacían mucho más interesante. El silicio es el elemento mas abundante en la corteza terrestre (27,7%) después del oxigeno.

Su uso en la electrónica se debe a sus características de semiconductor. Esto significa que, dependiendo de que materiales se le agreguen (dopándolo) puede actuar como “conductor” o como un “aislador”.

Durante los últimos 40 años, este modesto material ha sido el motor que impulsa la revolución microelectrónica. Con el silicio se han construido incontables generaciones de circuitos integrados y microprocesadores, cada una reduciendo el tamaño de los transistores que lo componen. Puestos a hablar de tamaños, en la superficie de un glóbulo rojo podríamos acomodar casi 400 transistores. O, ya que estamos, se pueden poner unos 30 millones sobre la cabeza de un alfiler. Es decir, son pequeños de verdad.

¿Cómo se fabrica un microprocesador?

Pero, ¿cómo es posible fabricar algo tan pequeño? El proceso de fabricación de un microprocesador es complejísimo, y apasionante. Todo comienza con un buen puñado de arena (compuesta básicamente de silicio), con la que se fabrica un monocristal de unos 20 x 150 centímetros. Para ello, se funde el material en cuestión a alta temperatura (1370º C) y muy lentamente (10 a 40 mm por hora) se va formando el cristal.

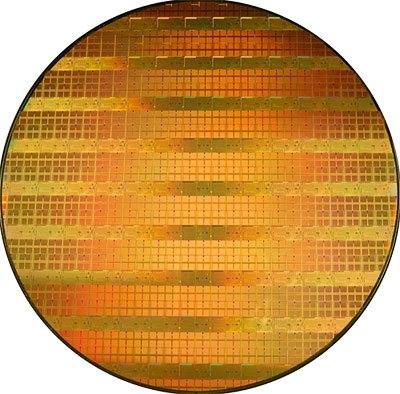

De este cristal, de cientos de kilos de peso, se cortan los extremos y la superficie exterior, de forma de obtener un cilindro perfecto. Luego, el cilindro se corta en obleas (wafer) de menos de un milímetro de espesor, utilizando una sierra de diamante. De cada cilindro se obtienen miles de wafers, y de cada oblea se fabricarán varios cientos de microprocesadores.

Estas obleas son pulidas hasta obtener una superficie perfectamente plana, pasan por un proceso llamado “annealing, que consiste en un someterlas a un calentamiento extremo para remover cualquier defecto o impureza que pueda haber llegado a esta instancia. Luego de una supervisión mediante láseres capaz de detectar imperfecciones menores a una milésima de micrón, se recubren con una capa aislante formada por óxido de silicio transferido mediante deposición de vapor.

De aquí en más, comienza el proceso del “dibujado” de los transistores que conformarán a cada microprocesador. A pesar de ser muy complejo y preciso, básicamente consiste en la “impresión” de sucesivas máscaras sobre el wafer, que son endurecidas mediante luz ultravioleta y atacada por ácidos encargados de remover las zonas no cubiertas por la impresión. Salvando las escalas, se trata de un proceso comparable al visto para la fabricación de circuitos impresos.

Cada capa que se “pinta” sobre el wafer permite o bien la eliminación de algunas partes de la superficie, o la preparación para que reciba el aporte de átomos (aluminio o cobre, por ejemplo) destinados a formar parte de los transistores que conformaran el microprocesador.

Dado el pequeñismo tamaño de los transistores “dibujados”, no puede utilizarse luz visible en este proceso. Efectivamente, la longitud de onda de la luz visible (380 a 780 nanómetros) es demasiado grande. Los últimos procesadores de cuatro núcleos de Intel están fabricados con un proceso de 45 nanómetros, empleando una radiación ultravioleta de longitud de onda más pequeña.

Un transistor construido en tecnología de 45 manómetros tiene un ancho equivalente a unos 200 electrones. Eso da una idea de la precisión absoluta que se necesita al momento de aplicar cada una de las mascaras utilizadas durante la fabricación.

Una vez que el wafer ha pasado por todo el proceso litográfico, tiene “grabados” en su superficie varios cientos de microprocesadores, cuya integridad es comprobada antes de cortarlos. Se trata de un proceso obviamente automatizado, y que termina con un wafer que tiene grabados algunas marcas en el lugar que se encuentra algún microprocesador defectuoso.

La mayoría de los errores se dan en los bordes del wafer, dando como resultados chips capaces de funcionar a velocidades menores que los del centro de la oblea. Luego el wafer es cortado y cada chip individualizado. En esta etapa del proceso el microprocesador es una pequeña placa de unos pocos milímetros cuadrados, sin pines ni capsula protectora.

Todo este trabajo sobre las obleas de silicio se realiza en “clean rooms” (ambientes limpios), con sistemas de ventilación y filtrado iónico de precisión, ya una pequeña partícula de polvo puede malograr un procesador. Los trabajadores de estas plantas emplean trajes estériles para evitar que restos de piel, polvo o pelo se desprendan se sus cuerpos.

Cada una de estas plaquitas será dotada de una capsula protectora plástica (en algunos casos pueden ser cerámicas) y conectada a los cientos de pines metálicos que le permitirán interactuar con el mundo exterior. Cada una de estas conexiones se realiza utilizando delgadísimos alambres, generalmente de oro. De ser necesario, la capsula es dotada de un pequeño disipador térmico de metal, que servirá para mejorar la transferencia de calor desde el interior del chip hacia el disipador principal. El resultado final es un microprocesador como el que equipa nuestro ordenador.

Todo el proceso descrito demora dos o tres meses en ser completado, y de cada cristal de silicio extrapuro se obtienen decenas de miles de microprocesadores. La diferencia astronómica entre el costo de la materia prima (básicamente arena) y el producto terminado (microprocesadores de cientos de dólares cada uno) se explica en el costo del proceso y la inversión que representa la construcción de la planta en que se lleva a cabo.