Día a día comprobamos dentro de cada equipo electrónico que cae en nuestras manos, que la miniaturización e integración de componentes es una realidad que avanza a pasos agigantados. En caso de una nunca deseada y siempre desafortunada avería, que aprendas y sepas cómo reemplazar estas miniaturas de un PCB, con los elementos de tu taller, depende que puedas reparar o recuperar un sistema por tus propios medios. Un paso al más allá: aprender a soldar y desoldar componentes SMD.

Manejar un soldador en forma efectiva cualquiera sea la aplicación o la clase de componente que estemos colocando o sacando de un PCB, no es tarea sencilla cuando comenzamos en este asunto de la electrónica. Salir del protoboard o placa de pruebas y pasar a soldar los componentes en una PCB dedicada, es un paso trascendental dentro de un desarrollo, ya que cometer errores en ese paso nos pueden llevar a arruinar costosos materiales que tal vez no podamos volver a conseguir. Puede arruinar un PCB que nos llevó varios días pensar, organizar, optimizar y todas esas cosas que hacen al diseño del PCB. Todo este panorama tiende a aumentar en riesgo al comenzar a manipular componentes de montaje superficial (SMD). El propósito de este artículo es que todos los que trabajamos a diario con nuestra herramienta base que es el soldador, no sólo podamos enriquecer nuestro espectro de recursos, sino también para que aquellos que comienzan a transitar este mundo de la electrónica, conozcan algunos secretillos que hacen a una buena soldadura.

Quiero que comprendas que en éste artículo, vas a encontrarte con la técnica que utilizo en mi trabajo diario, hecho que no asegura que sea la mejor, la única, y/o la más correcta manera de hacer el trabajo; significa que es una de las metodologías que resulta satisfactoria y creí una buena idea compartirla contigo. Con un simple soldador tipo lápiz de una potencia de entre 30 y 40 W, ya es suficiente para nuestros pequeños trabajos en PCB.

A medida que con el soldador realices tus trabajos, para una u otra soldadura, verás que se forma en la zona de fusión del estaño una escoria muy oscura que debes tratar de sacar en forma periódica, ya que la misma se va adhiriendo al material de la punta hasta el peor de los casos, en que comienza a deteriorarla mucho antes de lo normal. Otro defecto desagradable que trae la acumulación de escoria es, muchas veces, el paso de esta a la soldadura en el PCB, "ensuciando" de forma muy desagradable el trabajo.

Entonces, un punto básico para comenzar a lograr buenas soldaduras es mantener siempre limpia la herramienta. ¿Cómo hacerlo? Muy sencillo. Existen muchas formas, técnicas y procedimientos que algunos dirán que tal o cuál es mejor, pero lo importante del caso es que lo hagamos. Mi forma de hacerlo se basa en dos procesos simultáneos. Uno es con el soldador bien caliente, limpiar la punta con una tela cualquiera de algodón, tal cómo hemos explicado en el artículo Aprender a soldar. La segunda parte del proceso, se basa en que cuando no uso el soldador, lo apoyo en un lugar que por propio peso del soldador “abre” un switch normal cerrado. Este switch tiene en paralelo conectado un diodo 1N5408.

Cuando el soldador no se usa y se apoya en su soporte de descanso, abre el switch y a su resistencia calefactora solo le pasan los semiciclos positivos de la tensión de línea (los negativos, serían lo mismo, si se conectara inversamente el diodo), es decir, está virtualmente trabajando a mitad de tensión de línea, por lo que su temperatura es menor a la de trabajo normal. Podemos decir que se mantiene en un estado intermedio de calor. Esto es muy importante para prolongar la vida útil del soldador y también se logra de esta forma que no se acumule tanta escoria por exceso de temperatura en la punta. Al retirarlo del soporte el switch se desactiva, une los contactos y le entrega plena tensión de trabajo. El tiempo de transición de una temperatura a otra es una cuestión de acostumbramiento. Con el tiempo lo notarás en la vida útil del soldador y su punta, por supuesto. Para desoldar SMD, sean resistencias, capacitores, transistores o IC, te recomendamos utilizar lo que se conoce como "Malla Desoldante". Respecto a las marcas que se comercializan, puedo decirte lo mismo que ya he dicho del soldador, no busques la más barata. En este caso hasta te diría que trates de hacer el esfuerzo y compres la más cara. Lo notarás en el resultado final.

Básicamente para quienes no la conocen, es una cinta de muy finos hilos de cobre de alta pureza la cual posee, además de decapantes (químicos) especiales, un trenzado muy especial. La técnica de uso se basa en acercar el extremo de la cinta al sector a desoldar y apoyarle el soldador de manera que funda el estaño del pin deseado. Gracias a la acción de los decapantes y la capilaridad formada por el trenzado del cobre, se logra que el estaño pase a la cinta dejando libre y separado el pin elegido de nuestro componente respecto a la isla del PCB.

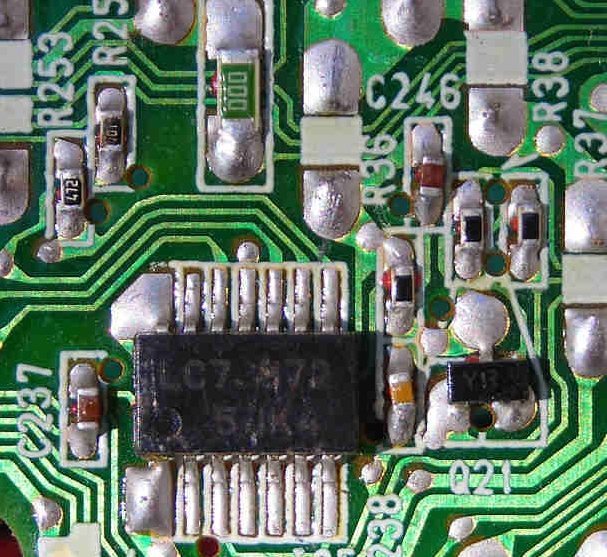

Esta técnica de desoldado posee muchos secretos y el conocimiento de ellos, te significará el éxito del desoldado y para graficar toda la explicación nos basaremos en imágenes reales. En la foto vemos destacados un típico transistor SMD, un Circuito Integrado y una moneda, del mínimo valor que posee un diámetro aproximado de 17 milímetros sobre el IC y el transistor con los que vamos a trabajar.

El primer paso será procurar la mejor limpieza de la punta del soldador para no transferir a la malla desoldante, estaño ni escoria. Luego apoyaremos, sin efectuar demasiada presión sobre los pines del componente a desoldar, la fracción inicial de la malla y aplicaremos calor con el soldador hasta lograr que la temperatura se transfiera, atravesando la malla, hasta el pin y comience a fundir el estaño.

La recomendación es que practiques con placas en desuso de equipos ya fenecidos y que a pesar de significar un gasto en materiales, lo realices a menudo para obtener el dominio del tiempo (timing) necesario hasta adquirir solvencia en este trabajo.

Los agregados químicos de resina y la capilaridad del cobre de alta pureza que forman el trenzado de la malla harán que comience a saturarse de estaño la parte que vayas utilizado. Es decir, el estaño líquido y fluido se sentirá absorbido desde su lugar hacia el interior de la malla. A medida que esto vaya sucediendo, debes cortar estos fragmentos y utilizar partes nuevas. Recuerda que un exceso de temperatura en un pin se transforma en un peligro potencial de desprender el cobre del PCB o también puedes provocar que el cobre de la malla sufra un fenómeno denominado “recocido” con el que pierde su propiedad de absorber el estaño. Si se ha oscurecido demasiado y no absorbe fácilmente el estaño de la placa te habrá sucedido este accidente. Corta el fragmento hasta un sector de propiedades normales (a simple vista) y vuelve a intentarlo. El estaño se debe absorber rápidamente. Si en tres segundos (como máximo) no se retira el estaño del pin, retira las herramientas y haz un nuevo intento desde otra posición, con otra inclinación.

Si a pesar de todo no se logra, intenta re-estañar el pin en cuestión para renovarle el estaño viejo o de bajas propiedades, por otro de buena calidad con abundante resina, a los efectos que fluya más fácilmente hacia la malla. En la foto anterior y la siguiente podemos ver como ya hemos absorbido el estaño de la parte izquierda del IC y si observas bien, notarás que también hemos hecho lo propio con el transistor que le hemos levantado los pines. Una vez quitado el estaño, bastará acercar el soldador al pin y con la ayuda de un alfiler y haciendo un esfuerzo de palanca muy suavemente, separar el pin de la vía o isla. Este trabajo debemos hacerlo pin a pin. Luego continuamos con el otro lado del IC, aplicando el mismo procedimiento.

Debes prestar atención, una vez que hayas desoldado la totalidad de pines del componente, que generalmente se hallan pegados al PCB, de modo que habrá que poner especial cuidado en el esfuerzo que le aplicaremos para quitarlo. Este asuntillo del pegado de los componentes en el PCB lo habrás visto en los miles de documentales existentes en TV o en la Web donde muestran las máquinas robot (CNC) que montan componentes SMD a velocidades increíbles y completan un PCB en pocos minutos. El mismo alfiler que te ayudó a levantar los pines puede ayudarte a despegar el IC del PCB. A veces tendrás que recurrir a herramientas más contundentes para despegarlos.

Aclaración importante: Visualiza con lentes de aumento la totalidad de los pines desestañados y controla que los mismos se hallen liberados efectivamente del PCB para que al despegar el componente no arranques ninguna vía de cobre.

Eso sería un accidente muy lamentable y en ciertos casos resultaría fatal para el PCB. Para el caso de los transistores, resistencias, capacitares y otros dispositivos pequeños puedes valerte de pequeñas pinzas conocidas como Bruselas o Tweezers.

En la siguiente fotografía podemos ver los componentes a un lado de su lugar original, ya quitados, quedando la marca en el PCB del pegamento rojo.

Una vez que hayas retirado los componentes puedes lavar la zona con alcohol isopropílico y un pequeño cepillo de dientes en desuso, con lo que quitarás todo resto de resina y escoria dejando limpia la zona donde instalarás el nuevo IC.

En la próxima página comienza la acción: vamos a soldar.

Cuando hayas quitado los restos de resina y escoria también debes retirar los restos de pegamento que te permitirán apoyar los componentes sobre el PCB lo que permitirá libertad y suavidad de deslizamiento, favoreciendo una correcta alineación y posicionamiento, previos al soldado. Para el caso de resistencias, capacitores y transistores, las soldaduras se realizan pin a pin retirando cualquier excedente que quede de estaño con malla desoldante. Trata de tener especial cuidado al soldar estos componentes, ya que un exceso de estaño puede unir la soldadura hecha en uno de sus extremos, con alguna vía de cobre que pase por debajo del componente, provocando fallas muy difíciles de localizar.

Ahora lo más interesante y esperado: soldar IC’s en encapsulados SOIC, SSOP, QFP, etc. Comienza preparando el soldador tipo lápiz y su punta limpia y bien estañada. También debes dejar en condiciones la superficie donde vas a soldar el nuevo componente, quitando la mayor parte de estaño que puedas.

Es decir, dejar lo más liso posible al PCB, para facilitar el deslizamiento, posicionamiento y alineación del IC. Esto lo harás con la misma malla desoldante quitando el estaño remanente de las vías donde apoyarán los pines del nuevo IC.

Este paso también incluye lavar la parte donde soldarás, con alcohol isopropílico.

Alinear correctamente el componente es de vital importancia en el trabajo, ya que un posicionamiento incorrecto, redundará en que probablemente se encimen dos pines de un IC sobre una misma isla de soldadura, o viceversa.

Aquellos que tengan la posibilidad, pueden colocar una gotita de pegamento antes de apoyar el IC en la placa, para que quede sujeto y se pueda comenzar a soldar con más libertad.

El tipo de pegamento que no debes usar es el cianoacrilato común (conocido como Loctite). Viene una versión de este mismo producto que no seca inmediatamente y permite corregir la posición del elemento. Te recomiendo ese tipo de pegamento. Una gotita y listo. Una vez en posición comenzamos.

Debes ayudarte con la luz y las lentes necesarias y soldarás un pin de cada extremo con cuidado y el menor temblor en las manos posible. Si se puentea con el contiguo, no te preocupes y continúa soldando los pines de los extremos para fijar el IC al PCB. Dicho de nuevo, si se puentean dos o más pines, no te preocupes.

Ahora que el IC está firme y en posición, procederás a soldar los pines sin importar si unes todos los pines entre sí con estaño o si no lo haces, el tema es soldar todos los pines de las caras o lados del IC. A las soldaduras las irás haciendo, controlando no pasarte con la temperatura del IC, cosa que irás controlando constantemente. Si bien estás autorizado a hacer las cosas mal uniendo pines sin importarte, no debes desatender el cuidado de la temperatura del IC. Una vez terminado esto, te habrá quedado el IC soldado en posición exacta, con la mayoría de los pines todos unidos entre sí. Es decir, una porquería como la que se ve en la fotografía inferior. Tú no te preocupes, ni pienses en lo mal que estás haciendo las cosas: solo agrega estaño y suelda.

También se ve en la imagen el transistor, soldado por completo con una soldadura bien brillante y generosa, para que nunca te falle el equipo por un falso contacto allí. Ahora coloca la placa o PCB, lo más vertical que puedas y comienza por la cara de pines que nos queda perpendicular a la mesa de trabajo. Aporta generosamente soldador y más estaño al pin que te queda más arriba del IC y así formarás una gota grande de estaño con buena cantidad de resina que ayudará a su fluidez y que arrastrarás de manera suave y lenta hacia abajo.

Notarás como se empiezan a liberar los pines puenteados y comienzan a aparecer soldaduras excelentes (ni pobres, ni recargadas), a medida que vas corriendo tu súper-gota (pseudo-soldadura por ola), hasta llegar al final inferior de la hilera de pines y ahí es donde debes tener cuidado de observar y cuidar donde cae esa gota, ya que puede hacerlo en otra parte del PCB, provocando puentes indeseados. Importante será también que procures que no te caiga entre las piernas. Trata de tomar todos los recaudos necesarios de seguridad. Este procedimiento de pasaje de la gota no debe llevarte más de 5 segundos para una hilera de 30 pines. Hasta puedes darte el lujo de contar a tus amigos que sueldas los IC SMD con el soldador tipo pistola de 100W. Invítalos a mirar el siguiente video.

Se genera una pseudo-ola con una gota grande de estaño, que irá llevándose consigo, todos los puentes que haya entre pines, gracias a la resina del estaño sumado a la gravedad misma y al efecto aglutinante que posee el estaño líquido que, como dijimos, bajará por su propio peso. A esta técnica también se la conoce como el método de “la gota”. Tal vez queden puenteados los dos o tres últimos pines, pero esto se resuelve muy fácilmente rehaciendo esa última parte con malla desoldante, absorbiendo un poco del estaño excedente.

Otro dato más que es redundante y muy obvio; por más que se funda todo el estaño de un lado del IC, no debes preocuparte, quedará firme en su posición sujeto por las soldaduras del otro lado, solo preocúpate por hacer el pasaje a una velocidad que asegure no llevar al IC a límites de exposición de altas temperaturas y siempre de manera cuidadosa a pesar de utilizar cualquier tipo de soldador. Para asegurarte un enfriado preventivo del IC, deja pasar algunos minutos entre soldadura de filas. Luego lavas bien la placa, dejas secar, y listo.

No pruebes a la primera con el circuito integrado más caro o más difícil de conseguir, sino con cualquier PCB en desuso hasta aprender a manejar los tiempos, tanto de desoldado como de soldado y una vez que logres ponerte práctico, verás que es muy sencillo cambiar y manipular un IC SMD.

En la próxima y última página encontrarás el método descripto, filmado paso a paso junto a fotografías ilustrativas sobre un trabajo hecho con un IC más grande aún que el mostrado hasta aquí. Imágenes y acción. No te lo pierdas.