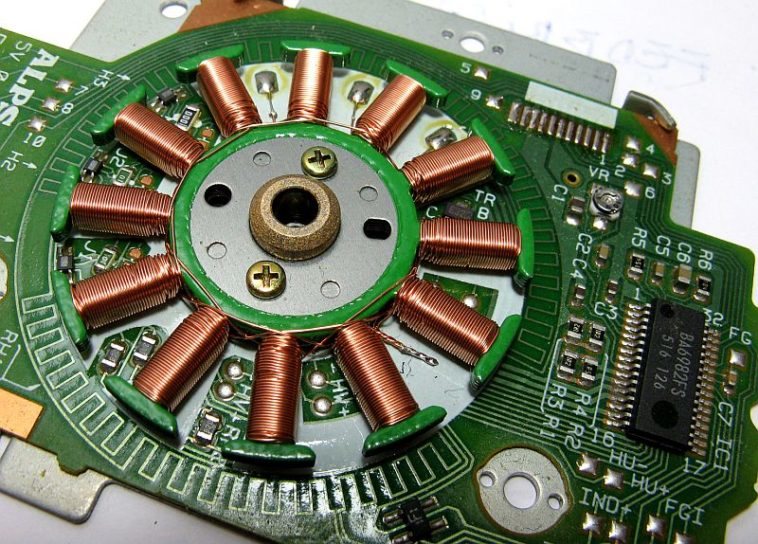

Los motores de corriente continua de tres fases (sin escobillas, ni colector), conocidos como Brushless o BLDC (BrushLess DC), ofrecen múltiples ventajas sobre otros motores eléctricos de arquitecturas populares de construcción. Estas notables ventajas, tales como la inexistente caída de tensión (y pérdida de energía) entre las escobillas y las delgas de un colector, el bajo ruido generado durante el funcionamiento o las bajas vibraciones mecánicas, logradas mediante un desarrollo más cuidado, permiten una mejor eficiencia del sistema en general, una mayor fiabilidad de duración y un mejor rendimiento energético. En este artículo veremos tres estrategias habituales, pero diferentes, orientadas al uso de este tipo de motores Brushless o BLDC.

Con bajos costos de fabricación, los motores Brushless o BLDC ya han ganado un amplio espacio de popularidad dentro de aplicaciones dedicadas a la automoción, la informática o la actividad industrial. Para su puesta en marcha y control de velocidad se utilizan en forma habitual dos técnicas habituales que son la de conmutación trapezoidal (también conocida como “6 step modes”) y la de conmutación sinusoidal, ambos nombres derivados de los métodos empleados en la activación de los bobinados del motor. Existe un tercer método conocido como “Control Vectorial” (FOC – Field Oriented Control) que es el que mejor, valga la redundancia, control efectúa sobre el trabajo del motor en funcionamiento. La desventaja mayor de este método radica en que requiere de una enorme potencia de velocidad de cálculos y procesamientos de datos para mantener siempre un conocimiento exacto de la posición y del comportamiento del rotor del motor. Por esto, los métodos más empleados son los de control trapezoidal y senoidal.

La arquitectura de control senoidal ha sufrido limitaciones en su desarrollo debido a los costos adicionales y los complicados algoritmos de control, pero su movimiento de rotación suave lo ha transformado en un motor muy popular dentro de las aplicaciones que requieren un funcionamiento silencioso y de bajos niveles de vibración mecánica. Para este tipo de motores, existen diversas técnicas de control de posición del rotor que puede incluir o no, sensores de efecto Hall, habituales en los sistemas de control de conmutación trapezoidal. La posibilidad de evitar el uso de los sensores de efecto Hall ha facilitado una reducción de costos en este tipo de motores que lo han impulsado con mayor popularidad hacia nuevos desarrollos y diseños.

Por lo general, en la mayoría de las aplicaciones, un sistema de control BLDC, contiene cuatro bloques fundamentales:

- La etapa de potencia para accionar el motor que habitualmente se implementa con transistores MOSFET de potencia.

- Los circuitos de retroalimentación para detectar la posición del rotor y para realizar la detección de corriente por cada rama activada.

- Un microcontrolador (MCU o Digital Signal Controller–DSC) para obtener los impulsos PWM de activación de los bobinados impulsores (6 señales en total), para procesar las informaciones de control de velocidad y para el mantenimiento del régimen de trabajo

- Los reguladores de tensión de alimentación para energizar los circuitos digitales, analógicos y de accionamiento de los transistores MOSFET.

La posición del motor, puede ser detectada mediante sensores de efecto Hall, o diversas técnicas que no utilicen sensores. En este caso todos los métodos son generados por los bobinados que no están siendo activados pero que generan una contra-FEM (contra – fuerza electro-motriz). Para lograr estos objetivos y procesar las señales de manera apropiada, el microcontrolador dedicado debe tener los periféricos necesarios para llevar a cabo con éxito la aplicación específica, la técnica de accionamiento y el método de detección de posición. Tanto el microcontrolador como los transistores MOSFET, requieren de una fuente de alimentación regulada, que puede ser proporcionada por reguladores de baja caída de tensión entre las tensiones de entrada y salida a los mismos (LDO). En los casos en que no sea posible utilizar este tipo de reguladores, los sistemas conmutados pueden ser una solución apropiada para reducir la disipación de potencia, en forma de calor, junto a un mejor aprovechamiento energético.

A diferencia del circuito anterior, un microcontrolador puede encargarse de proveer las tres fases y otro dispositivo, específicamente dedicado, puede encargarse de la gestión de energía necesaria para todos los circuitos, de la activación de los transistores de potencia y de recibir y procesar las realimentaciones que el sistema devuelve, como posición angular del rotor del motor o como sensor de corriente de funcionamiento de los circuitos de potencia. Además, este sub-circuito puede incorporar conectividad SPI, CAN o LIN para los casos en que sea necesario este tipo de comunicación hacia, o desde el exterior. De este modo, la potencia de proceso y cálculo que requiere el microcontrolador disminuye notablemente aunque se presenta la desventaja en una limitación dentro de la flexibilidad del diseño, ya que el proceso de control del PWM, en función de la realimentación de información que proviene del motor, se realiza mediante cálculos fijos y constantes. Muchos fabricantes de microcontroladores, en la actualidad, ofrecen este tipo de periféricos dedicados a aplicaciones de control de motores BLDC para optimizar el rendimiento del sistema.

En las aplicaciones actuales, la cantidad de espacio consumido dentro de un PCB y los tamaños finales de los sistemas electro-mecánicos son preocupaciones para muchas aplicaciones trifásicas BLDC. Los circuitos integrados capaces de controlar las tres fases de un motor BLDC reducen la complejidad del sistema y ayudan a cumplir con los requisitos de mínimo espacio dentro de un PCB. Sin embargo, la fuerza máxima de accionamiento de un motor estará limitada por la posibilidad de disipar potencia, el tipo de encapsulado y el diseño físico-electrónico que posea un circuito integrado específico para cumplir, por sí solo, el control total de un motor BLDC. Estas soluciones, altamente integradas para motores trifásicos BLDC, son típicamente considerados como “dispositivos específicos para aplicaciones estándar” (ASSP – Application-Specific Standard Products). Estos dispositivos se pueden considerar como menos flexibles, en particular, cuando las especificaciones del motor empleado no son totalmente compatibles con el motor para el que fuera realizado el diseño original del circuito integrado.

En el gráfico superior, podemos ver un alto grado de integración para realizar el control de un motor BLDC de tres fases para aplicaciones, por ejemplo, de control de velocidad de un ventilador. Este diseño requiere tan solo de dos componentes discretos externos para impulsar un motor trifásico BLDC, con un control de conmutación del tipo sinusoidal. En este ejemplo, no hay un microcontrolador involucrado en el sistema, y el mismo opera en un modo de bucle abierto, donde se controla la velocidad del motor por la tensión externa aplicada. Con un microcontrolador en el sistema, cuando se desea operar en una configuración de bucle cerrado, con la retroalimentación de las revoluciones por minuto (RPM) se ingresa por la entrada FG del dispositivo, mientras que el pin PWM se encargará de controlar la velocidad final del motor, en forma predeterminada por el usuario a través del sistema de control.

La tabla superior nos muestra las ventajas y desventajas de los diseños controlados por microcontroladores en comparación con soluciones independientes. Una solución integrada permite menor tiempo de manufacturación y una notable reducción de costos, cuando sus especificaciones cumplen los requisitos de la aplicación de destino. Con el fin de ayudar a los diseñadores a optimizar el rendimiento y reducir el tiempo de desarrollo, muchos proveedores de semiconductores ofrecen bibliotecas de firmware y microcontroladores con periféricos específicos, que mejoran el desarrollo de soluciones para el control de motores BLDC. La apropiada selección del sistema del diseño de activación de un motor BLDC permite obtener el máximo rendimiento del sistema, al mismo tiempo que permite controlar los costos de manera más eficiente.